Świat reagowania kryzysowego i bezpieczeństwa przemysłowego w dużej mierze opiera się na niezawodnym i wydajnym sprzęcie. Jednym z kluczowych elementów jest aparat oddechowy, ratownik dla strażaków, ratowników i personelu pracującego w niebezpiecznych warunkach. Tradycyjnie aparaty te wykorzystywały stalowe butle do przechowywania zapasu powietrza do oddychania. Jednak wraz z rosnącą popularnością tego sprzętu, następuje rewolucyjna zmiana.cylinder z włókna węglowegosW tym artykule omówiono postęp w projektowaniu i inżynierii, który stoi zacylinder z włókna węglowegow aparatach oddechowych, podkreślając ich zalety w porównaniu do ich stalowych odpowiedników.

Siła spotyka się z wydajnością: urok stosunku wytrzymałości do masy

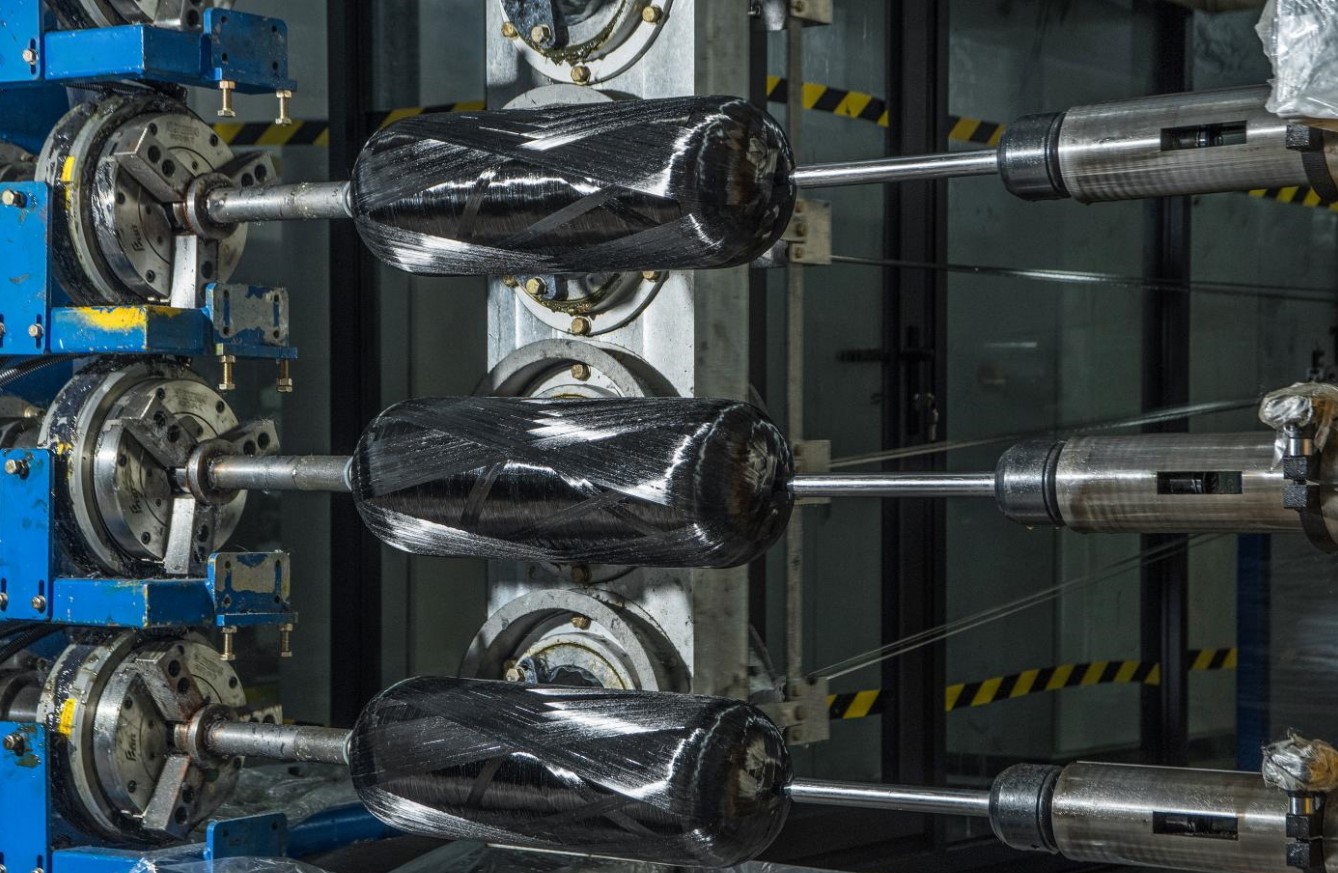

Głównym czynnikiem decydującym o przyjęciucylinder z włókna węglowegow aparatach oddechowych leży w ich wyjątkowościstosunek wytrzymałości do masyWłókna węglowe, same w sobie niezwykle wytrzymałe i lekkie, są starannie tkane i osadzane w matrycy żywicznej, tworząc materiał kompozytowy. W rezultacie powstaje butla, która charakteryzuje się ogromną wytrzymałością, a jednocześnie jest niezwykle lekka. Dla strażaków i innych pracowników noszących aparaty oddechowe przez dłuższy czas, oznacza to znaczącą korzyść.

Wyobraź sobie strażaka walczącego z pożarem, przemierzającego zadymione korytarze, dźwigając ciężki sprzęt. Liczy się każda grama. Zastąpienie butli stalowych ich lżejszymi odpowiednikami z włókna węglowego zmniejsza całkowitą wagę aparatu oddechowego, co prowadzi do:

-Zmniejszenie zmęczenia:Lżejszy sprzęt zapewnia większą wytrzymałość i mobilność, co ma kluczowe znaczenie podczas dłuższych operacji.

-Poprawiona manewrowość:Niższa waga ułatwia użytkownikowi poruszanie się w ciasnych przestrzeniach lub wspinanie się po drabinach.

-Zwiększone bezpieczeństwo:Mniejsze zmęczenie przekłada się na lepsze podejmowanie decyzji i mniejsze ryzyko odniesienia obrażeń w sytuacjach krytycznych.

Ta redukcja masy ciała przynosi również korzyści pracownikom przemysłowym, którzy korzystają z aparatów oddechowych podczas pracy w przestrzeniach zamkniętych lub w środowiskach niebezpiecznych. Każdy zaoszczędzony kilogram przekłada się na większy komfort i bezpieczeństwo pracowników.

Projekt zbiornika ciśnieniowego: zaprojektowany z myślą o bezpieczeństwie i niezawodności

Powietrze w aparacie oddechowym jest magazynowane pod wysokim ciśnieniem, aby zapewnić użytkownikowi odpowiednią objętość i przepływ. Wymaga to solidnej konstrukcji zbiornika ciśnieniowego. Włókno węglowe, dzięki wyjątkowemu stosunkowi wytrzymałości do masy, stanowi idealne rozwiązanie. Inżynierowie mogą projektowaćcylinder z włókna węglowegospełniają rygorystyczne normy bezpieczeństwa dotyczące utrzymywania ciśnienia przy jednoczesnym zachowaniu minimalnej wagi.

Oto, jak ważną rolę odgrywa staranny projekt:

-Orientacja włókien:Strategicznie układając włókna węglowe w procesie produkcji, inżynierowie mogą zoptymalizować wytrzymałość cylindra, aby sprostać ciśnieniu wewnętrznemu.

-Techniki układania:Odpowiednie ułożenie warstw i włókien w ściance cylindra ma kluczowe znaczenie dla zapewnienia równomiernej wytrzymałości i uniknięcia słabych punktów.

-Wybór materiałów:Wybór matrycy żywicznej użytej do połączenia włókien węglowych również wpływa na odporność na ciśnienie i ogólną wydajność.

Te skrupulatne rozważania projektowe gwarantują, żecylinder z włókna węglowegoAparaty oddechowe mogą bezpiecznie gromadzić sprężone powietrze, zapewniając użytkownikowi niezawodną i ratującą życie funkcję.

Poza siłą: jak radzić sobie z odpornością na uderzenia w nieprzewidzianych sytuacjach

Chociaż włókno węglowe charakteryzuje się doskonałym stosunkiem wytrzymałości do masy, odporność na uderzenia to kolejny kluczowy czynnik, który należy wziąć pod uwagę w wymagającym środowisku, takim jak gaszenie pożarów czy przemysł. Naturalna sztywność kompozytów z włókna węglowego może sprawiać, że są one podatne na uszkodzenia spowodowane tępymi uderzeniami. Inżynierowie radzą sobie jednak z tym wyzwaniem poprzez:

-Strategiczna orientacja włókien:Specjalny układ włókien może poprawić zdolność cylindra do pochłaniania energii uderzenia i skuteczniejszego jej rozprowadzania.

-Systemy żywic wzmacnianych:Żywice specjalnie opracowane pod kątem zwiększonej wytrzymałości mogą poprawić odporność kompozytu na uszkodzenia powstałe w wyniku uderzeń.

-Projekty hybrydowe:Połączenie włókna węglowego z innymi materiałami odpornymi na uderzenia, np. Kevlarem, pozwala na stworzenie cylindra charakteryzującego się wyjątkową wytrzymałością i odpornością na wypadki lub uderzenia odłamków w sytuacjach awaryjnych.

Postępy te zapewniają, żecylinder z włókna węglowegosą nie tylko lekkie i wytrzymałe, ale także odporne na trudy rzeczywistego użytkowania w wymagających warunkach.

Przyjęcie i zastosowania: Łatwiejsze oddychanie dzięki włóknu węglowemu

Korzyści zcylinder z włókna węglowegoprowadzą do ich powszechnego stosowania w aparatach oddechowych w różnych dziedzinach:

-Gaszenie pożarów:Jak wspomniano wcześniej, redukcja wagi i lepsza mobilność oferowane przezcylinder z włókna węglowegosą nieocenione dla strażaków.

-Bezpieczeństwo przemysłowe:Personel pracujący w niebezpiecznych środowiskach, takich jak przestrzenie zamknięte lub zakłady chemiczne, korzysta z lżejszego sprzętu i ulepszonych funkcji bezpieczeństwacylinder z włókna węglowegos.

-Reagowanie w sytuacjach awaryjnych:Ratownicy i personel medyczny korzystający z aparatów oddechowych podczas akcji ratowniczych lub w nagłych wypadkach medycznych odczuwają większy komfort i lepszą mobilność dzięki lżejszymcylinder z włókna węglowegos.

Przyszłość oddycha swobodnie: ciągła innowacja w projektowaniu i inżynierii

Rozwójcylinder z włókna węglowegoProjektowanie i inżynieria aparatów oddechowych to ciągłe przedsięwzięcie. Naukowcy badają kilka obiecujących obszarów dalszego rozwoju:

-Integracja nanotechnologii:Wprowadzenie nanomateriałów do matrycy kompozytowej może potencjalnie jeszcze bardziej zwiększyć wytrzymałość i odporność na uderzenia.

-Integracja czujników:Osadzanie czujników

Czas publikacji: 30 kwietnia 2024 r.